2024年,東方電氣集團(tuán)所屬東方電機(jī)以建設(shè)“11238”精益運(yùn)營(yíng)體系為指引,開(kāi)展了一場(chǎng)關(guān)于節(jié)奏、信任與經(jīng)營(yíng)智慧的精益管理變革,在試點(diǎn)單位風(fēng)電電機(jī)分公司、電動(dòng)機(jī)公司啟動(dòng)“產(chǎn)品交付綜合能力提升”專項(xiàng)攻堅(jiān),定下“三個(gè)20%”目標(biāo)——產(chǎn)品交付周期、物料齊套率、供方質(zhì)量合格率均提升20%。一年來(lái),這個(gè)目標(biāo)已經(jīng)實(shí)現(xiàn),這場(chǎng)變革沒(méi)有復(fù)雜的理論堆砌,而是把“過(guò)日子的道理”搬進(jìn)車間,讓生產(chǎn)踩準(zhǔn)了屬于自己的“節(jié)拍”。

變革前的風(fēng)電電機(jī)分公司車間,常常出現(xiàn)物料堆積的現(xiàn)象。2024年初秋,班組長(zhǎng)楊雨杭看著眼前堆積如山的物料犯了難:由于生產(chǎn)工序的安排和銜接問(wèn)題,42個(gè)鐵芯、30個(gè)轉(zhuǎn)子堵在工位前無(wú)從下手,而定子嵌線工序卻又因缺料已停工3天。

“計(jì)劃說(shuō)變就變,剛要做40臺(tái)6.X機(jī)型,又插單6臺(tái)4.X的,這活怎么干?”工人間不理解的聲音此起彼伏。更令人頭疼的是,庫(kù)存占了一半車間面積,工位越擠越小,交付壓力卻像滾雪球一樣越來(lái)越大。

轉(zhuǎn)機(jī)始于2024年11月的產(chǎn)品交付綜合能力提升啟動(dòng)會(huì)。會(huì)上明確的“拉動(dòng)式生產(chǎn)”和“節(jié)拍化管理”,成了破解困局的鑰匙。“拉動(dòng)式生產(chǎn)”就是“按需生產(chǎn)”,后工序需要什么,前工序才生產(chǎn)什么。“節(jié)拍化管理”就是讓生產(chǎn)跟著客戶需求的節(jié)奏走。

理念雖清晰,落地卻艱難。例如,某產(chǎn)品按照客戶需求,生產(chǎn)節(jié)拍需達(dá)到1小時(shí)/臺(tái),但現(xiàn)實(shí)是轉(zhuǎn)子裝配1.67小時(shí)/臺(tái)、定子裝配2小時(shí)/臺(tái),各工序節(jié)拍均衡率偏差最高達(dá)100%。“各干各的、互相等待、半成品堆積,這便是當(dāng)時(shí)車間的日常。”工藝員董崢嶸說(shuō)道。

為了讓各工序“同頻共振”,就必須事先做好產(chǎn)線節(jié)拍的測(cè)算工作。董崢嶸帶著車間團(tuán)隊(duì)從優(yōu)化布局入手,他們把轉(zhuǎn)子裝配調(diào)到離動(dòng)平衡機(jī)最近的位置,來(lái)回轉(zhuǎn)運(yùn)時(shí)間節(jié)省1小時(shí);定子浸漆改用“三臺(tái)同浸”模式,生產(chǎn)效率提升33%的同時(shí)還降低了成本;轉(zhuǎn)子法蘭絕緣套筒換成分瓣式,每臺(tái)裝配時(shí)間縮短3小時(shí)。這些看似細(xì)微的調(diào)整,像給生產(chǎn)線打通了“任督二脈”。

看板管理的推行,則讓生產(chǎn)節(jié)奏變得可視化。車間掛上節(jié)拍看板,每周五更新下周計(jì)劃,還推行“一用一備一緩沖”規(guī)則——做完一套再領(lǐng)一套,綠色號(hào)牌實(shí)時(shí)反映物料流轉(zhuǎn)狀態(tài)。

小小一塊看板,解決了裝壓班組長(zhǎng)文長(zhǎng)金關(guān)切的效率問(wèn)題:“推行看板管理一個(gè)月后,計(jì)劃效率提升了20%,問(wèn)題響應(yīng)速度快了一倍。”

“找東西”也曾是車間里的隱形浪費(fèi)。以前工人上班20%的時(shí)間都在問(wèn)“扳手呢?”“吊耳在哪?”生產(chǎn)部門負(fù)責(zé)人袁學(xué)梅見(jiàn)狀,推動(dòng)“定置、定量、定容”的“三定”管理,根據(jù)生產(chǎn)流向和工位布局,對(duì)所有物品進(jìn)行100%定位標(biāo)識(shí)。兩個(gè)月后,車間現(xiàn)場(chǎng)一目了然,生產(chǎn)效率提升10%以上。

這場(chǎng)變革中,員工的轉(zhuǎn)變是最寶貴的收獲。總裝組肖云翔起初還尋思:“節(jié)拍生產(chǎn)聽(tīng)著厲害,但是真能落地起作用嗎?”可當(dāng)他發(fā)現(xiàn),把工具擺得更順手這樣的小改進(jìn),不僅省時(shí)省力,還能讓工資漲起來(lái),積極性一下子就被調(diào)動(dòng)了。大半年下來(lái),員工自發(fā)主動(dòng)提出20多項(xiàng)改善建議,“精益改善小能手”成了大家的新頭銜。

變革的成效很快顯現(xiàn)。風(fēng)電電機(jī)分公司月產(chǎn)能首次突破248臺(tái),產(chǎn)能提升100%,產(chǎn)品交付周期縮短21.8%,物料齊套率提升23%,清理物品12000余件,釋放場(chǎng)地2000平方米;電動(dòng)機(jī)公司也不甘示弱,產(chǎn)品交付周期縮短21.1%,物料齊套率提升至29.64%,供方NCR發(fā)生率下降54.88%。

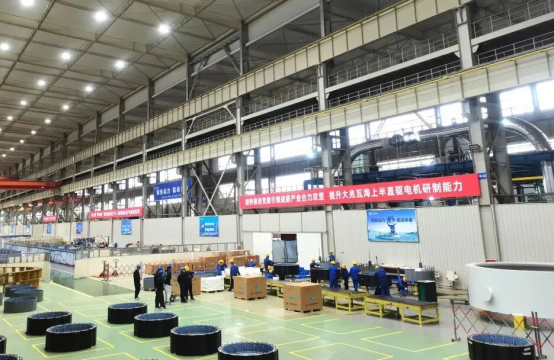

如今,在風(fēng)電電機(jī)分公司和電動(dòng)機(jī)公司的車間里,再也不見(jiàn)往日的擁擠雜亂,取而代之的是暢通的生產(chǎn)線和員工臉上的笑容。

這場(chǎng)精益變革是東方電氣扎實(shí)推進(jìn)精益管理的生動(dòng)案例,沒(méi)有高科技神話,只有對(duì)經(jīng)營(yíng)智慧的回歸——“過(guò)日子不會(huì)囤半年菜,生產(chǎn)也不該堆用不掉的零件;一家人做飯要配合,各工位也要踩同一個(gè)節(jié)奏。”這場(chǎng)關(guān)于節(jié)奏、信任與經(jīng)營(yíng)智慧的變革,不僅為企業(yè)生產(chǎn)管理積累了寶貴經(jīng)驗(yàn),更讓“精益”二字深深扎根在每個(gè)員工心中,為未來(lái)的發(fā)展注入了源源不斷的動(dòng)力。