推動國有企業改革深化提升行動走深走實,聚焦改革重點難點,梳理鮮活經驗和有益探索,國資小新以視頻為載體,推出“他山之石”國企改革深化提升行動微案例集系列報道,供廣大國有企業有針對性地學習借鑒和復制推廣。

工業母機是國家工業體系的基石,在這一領域,國有企業創新資源較為分散、國內用戶對自主產品“不愿用、不敢用”是必須面對和解答的重要命題。今天與您分享第二十五期案例《東方電氣集團、通用技術集團“場景牽引 研用一體”推動國產工業母機研制》,看兩家央企如何攜手推動國產工業母機研制。

工業母機研制過程,

主要面臨兩方面難題——

一是研發投入大、難度高、周期長,

創新資源較為分散,

難以形成合力。

二是國內用戶對自主產品

“不愿用、不敢用”,

不能為國產工業母機提供充分、有效的

應用和迭代場景。

針對上述問題,

東方電氣集團與通用技術集團強強合作,

簽訂聯合研發及產業化合作協議,

堅持“場景牽引、共同研發、

風險共擔、利益共享”原則,

攜手推動國產工業母機研制。

開放應用場景,以用促研迭代

聚焦能源領域高端工業母機“卡脖子”問題,

東方電氣集團主動向

通用技術集團開放新型電力系統、

智能制造等重點領域裝備制造應用場景,

明確首批開放汽輪機葉片和

水輪機葉輪五軸聯動加工等應用場景,

后續逐步推動能源領域

自主工業母機裝備成線、

成車間、成工廠應用,

助力工業母機成果驗證和迭代升級。

聯合技術研發,共享創新成果

圍繞開放應用場景,

東方電氣集團基于水輪機葉輪、

汽輪機葉片等電力發電設備制造經驗,

負責關鍵工藝、工裝夾具技術研發。

通用技術集團基于工業母機研制經驗,

負責機床關鍵部件研發及整機制造。

雙方約定知識產權共用共享,

按照“誰投入誰享有”原則

進行利益分配,

并預留產業化合作路徑。

主機方案評審

攻堅技術瓶頸,協同創新突破

面對汽輪機葉片與水輪機葉輪加工裝備

研發遇到的前所未有的嚴峻挑戰,

雙方深度協同,

聯合開展核心功能參數定義、

整機結構創新設計及關鍵部件自主研發。

歷經多輪用戶需求調研、

方案迭代評審及兩次重大設計優化,

歷時八個月集中攻關,

成功攻克高剛性輕量化結構設計、

多軸聯動精密控制等多項行業難題,

最終完成兩類產品共四種機型的研發,

實現了核心工藝與裝備技術的

深度融合與自主可控。

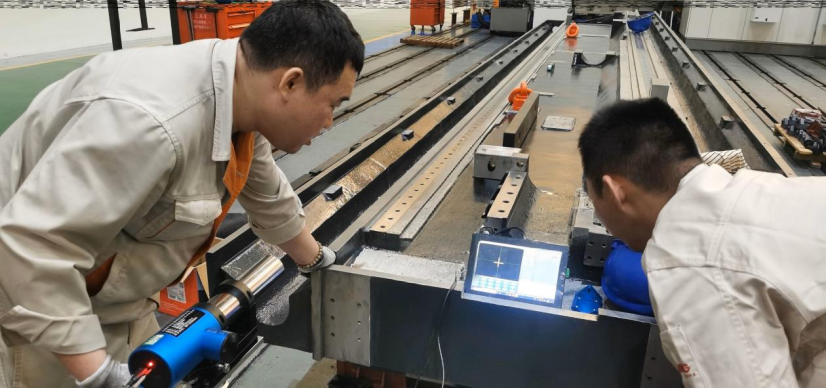

主機裝配—導軌直線度檢測

深化產學研用,聚力技術攻關

為突破高端裝備研發瓶頸,

東方電氣集團與通用技術集團

聯合國內頂尖高校及科研力量,

組建產學研用深度融合攻關團隊。

團隊聚焦結構動力學優化、

熱變形智能補償、基于數字孿生的

預測性維護系統等前沿核心技術,

開展協同研究。

高校團隊發揮理論創新與前沿技術優勢,

提供突破性思路;

企業團隊依托深厚工程積淀與場景數據,

加速技術成果轉化與應用驗證,

構建了“理論-設計-應用”閉環研發體系,

為兩類裝備的高性能、

高可靠性研制提供了堅實技術支撐。

建立聯動機制,保障高效協同

東方電氣集團將聯合研發工作列為

集團公司重點推動的改革專項工作,

明確由戰略投資部牽頭;

通用技術集團將項目列為重大專項,

由科技創新與數字化部直接管理。

同時,雙方建立了總部之間、

承擔單位之間緊密的合作機制。

合理設計合作協議架構,

將工藝參數等指標技術評審環節前置,

再簽署集團級“大協議”

和子企業級“小協議”,

鎖定雙方研發投入比例、

首臺(套)采購價格以及工藝參數、

關鍵部件技術參數等

重要指標,加快研發進度。

雙方集團層面聯合成立專項工作組,

研究制訂項目實施方案及工作計劃,

加快推進研制進度。

強化過程管控,保障高效交付

為確保項目高質量推進,

雙方深度整合供應鏈資源,

建立跨企業生產協同機制。

通過強化戰略供應商合作,

有力保障了關鍵零部件供應的

穩定性與質量可靠性。

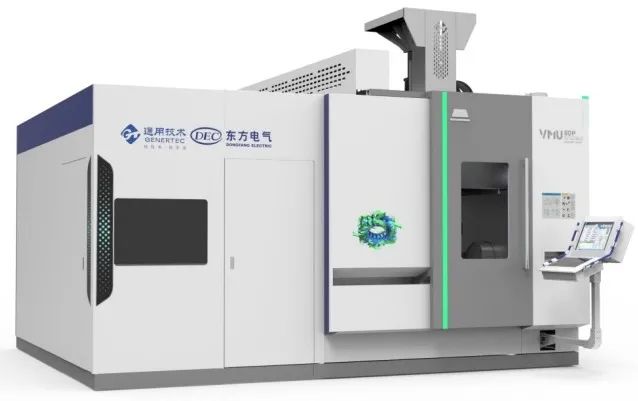

汽輪機葉片五軸聯動加工中心

在裝備試制階段,

雙方聯合主導完成了

關鍵零部件設計評審與裝配工藝優化,

并對生產、裝配全流程實施嚴格的

質量管控與進度跟蹤

(如建立日/周進度督辦機制),

顯著提升了項目執行效率與產品制造精度,

為項目按期交付奠定了堅實基礎。

目前產品已按計劃進入裝配試制階段。

水輪機葉輪五軸聯動加工工業母機-VMU80產品效果圖

以場景應用帶動聯合研發,

是推動工業母機“國貨國用”、

培育發展新質生產力的有益嘗試。

東方電氣集團和通用技術集團

總結了三條經驗:

一是基礎性科技創新投入大、周期長,需要產業鏈上下游企業主動擔當、形成合力,用好用活新型舉國體制優勢,推動跨企業集團、跨部門合作,變“單打獨斗”為“合力出擊”。

二是“雙贏”模式才能長久,產業鏈上下游企業充分發揮各自優勢,建立風險共擔和利益共享機制,為科技創新提供更加寬松、更可持續的良好環境。

三是“小切口發揮大作用”,本次合作以能源領域高端工業母機單臺設備聯合研發作為突破點,相關經驗為后續推動自主工業母機裝備成線、成車間、成工廠應用提供了寶貴經驗。